سوالات متداول در صنعت تراشکاری cnc

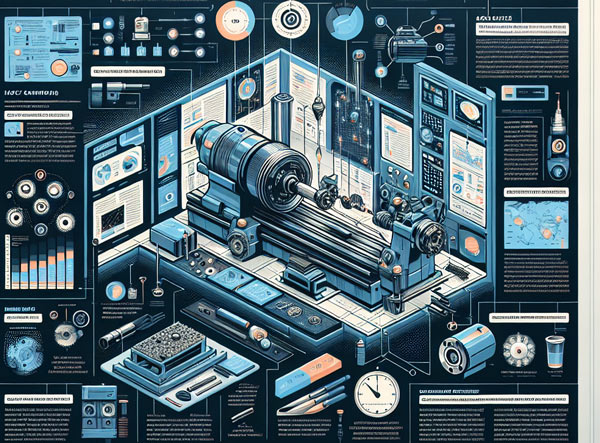

تراشکاری cnc (کنترل عددی کامپیوتری) به عنوان یک فناوری نوین و پیشرفته در عرصه ماشین کاری، نقشی کلیدی در تولید قطعات دقیق و با کیفیت بالا ایفا می کند. این روش، با استفاده از نرم افزارهای طراحی سه بعدی مانند CAD، امکان تبدیل طراحی ها به کدهای G و سپس هدایت ماشین های CNC برای انجام عملیات برش و تراشکاری را فراهم می آورد.

از آنجا که انتخاب مواد اولیه و ابزارهای مناسب و همچنین رعایت استانداردهای ایمنی از اهمیت بالایی برخوردار است، درک این فرآیند به تصمیم گیری بهتر در انتخاب خدمات تراشکاری CNC کمک می کند.

در این مقاله، به بررسی سوالات متداول در صنعت تراشکاری CNC خواهیم پرداخت تا اطلاعات لازم را برای افرادی که به دنبال خدمات مرتبط هستند، فراهم کنیم و به آن ها کمک کنیم تا با اطمینان بیشتری در این زمینه تصمیم گیری کنند.

اهمیت تراشکاری CNC در صنعت

تراشکاری CNC (کنترل عددی رایانه ای) به عنوان یک فناوری نوین در صنعت، به تولید قطعات با دقت بالا کمک می کند. این فناوری با استفاده از نرم افزارهای گرافیکی و برنامه نویسی، امکان ماشین کاری خودکار و دقیق مواد مختلف را فراهم می آورد. یکی از ویژگی های برجسته تراشکاری CNC، کاهش خطای انسانی است که در نهایت به افزایش دقت و کیفیت تولید منجر می شود. به همین دلیل، تولیدکنندگان قادر به ایجاد قطعات پیچیده با اندازه های بسیار دقیق هستند.

صنایعی مانند خودروسازی و هوافضا، به دلیل نیاز به قطعات با استانداردهای بالا، به شدت به این فناوری وابسته اند. تراشکاری CNC به مهندسان و طراحان این امکان را می دهد تا با اطمینان بیشتری به طراحی و ساخت قطعات بپردازند، زیرا این فناوری قابلیت تکرارپذیری بالایی دارد و می تواند به صورت مداوم همان کیفیت را در تولید حفظ کند.

مزایای استفاده از تراشکاری CNC در مقایسه با روش های سنتی

استفاده از تراشکاری CNC در مقایسه با روش های سنتی دارای مزایای قابل توجهی است که به بهبود عملکرد تولید کمک می کند. از جمله این مزایا می توان به موارد زیر اشاره کرد:

اتوماسیون بالا: سیستم های CNC به صورت خودکار عمل می کنند و نیاز به دخالت مداوم اپراتور را کاهش می دهند.

کاهش زمان تولید: این فناوری به دلیل قابلیت برنامه ریزی و اجرای سریع، زمان تولید را به طور قابل توجهی کاهش می دهد.

کاهش هزینه های نهایی: با افزایش کارایی و کاهش نیاز به نیروی کار، هزینه های تولید نیز کاهش می یابد.

تکرارپذیری: تراشکاری CNC توانایی تولید قطعات مشابه با کیفیت یکسان را دارد، که این امر برای تولید انبوه بسیار مهم است.

با توجه به این مزایا، تراشکاری CNC به عنوان یک ابزار ضروری برای موفقیت در بازار رقابتی امروز محسوب می شود. تولیدکنندگان می توانند با استفاده از این فناوری به سرعت به نیازهای بازار پاسخ دهند و در عین حال کیفیت محصولات خود را حفظ کنند.

مواد اولیه مورد استفاده در تراشکاری CNC

در تراشکاری CNC، انتخاب نوع ماده اولیه بسیار مهم است و بستگی به کاربرد و ویژگی های فنی دارد. از جمله مواد اولیه ای که معمولاً در این فرایند مورد استفاده قرار می گیرند می توان به موارد زیر اشاره کرد:

فولاد (Steel): فولاد به عنوان یکی از رایج ترین مواد اولیه در تراشکاری محسوب می شود. این ماده دارای سختی و استحکام بالایی است و برای تولید قطعات مختلف صنعتی مناسب است.

آلومینیوم (Aluminum): آلومینیوم به دلیل وزن سبک و قابلیت ماشین کاری آسان، گزینه ای محبوب در ساخت قطعات دقیق است. این ماده معمولاً برای تولید قطعاتی که نیاز به دقت بالا دارند، به کار می رود.

مس (Copper): مس به دلیل هدایت الکتریکی و حرارتی عالی، برای تولید قطعات الکتریکی و حرارتی مناسب است. این ماده به راحتی ماشین کاری می شود و می تواند جزئیات دقیقی را ارائه دهد.

ترموپلاستیک ها (Thermoplastics): این نوع مواد به دلیل خاصیت شکل پذیری و قابلیت تولید قطعات پیچیده، در تراشکاری CNC کاربرد دارند. آن ها معمولاً در صنایع الکترونیک و پزشکی استفاده می شوند.

مزایا و معایب هر نوع ماده اولیه

هر یک از مواد اولیه مزایا و معایب خاص خود را دارند که در انتخاب آن ها باید مورد توجه قرار گیرد. در زیر به بررسی مزایا و معایب برخی از مواد اولیه رایج پرداخته می شود:

فولاد

مزایا: استحکام و سختی بالا، دوام طولانی، مناسب برای کاربردهای سنگین.

معایب: وزن زیاد و دشواری در ماشین کاری برخی از انواع آن.

آلومینیوم

مزایا: وزن سبک، قابلیت ماشین کاری آسان، مقاومت در برابر زنگ زدگی.

معایب: استحکام کمتر نسبت به فولاد، ممکن است در برخی شرایط دچار تغییر شکل شود.

مس

مزایا: خواص هدایت الکتریکی و حرارتی عالی، قابلیت ماشین کاری بسیار خوب.

معایب: هزینه بالاتر نسبت به فولاد و آلومینیوم، آسیب پذیری در برابر خوردگی.

ترموپلاستیک ها

مزایا: قابلیت شکل پذیری بالا، وزن سبک، کاربرد گسترده در صنایع مختلف.

معایب: ممکن است در دماهای بالاتر دچار تغییر شکل شوند و از نظر مقاومت مکانیکی کمتر از فلزات هستند.

بنابراین، انتخاب ماده اولیه در تراشکاری CNC نه تنها بر کیفیت و دقت قطعات تولید شده تأثیرگذار است، بلکه به عمر ابزار تراش نیز مرتبط می شود. شناخت دقیق ویژگی های مواد و تطابق آن ها با نیازهای پروژه، از اهمیت بالایی برخوردار است.

ابزارهای مورد نیاز برای تراشکاری CNC

ابزارهای تراشکاری CNC به عنوان یکی از ارکان اساسی در صنعت ماشین کاری شناخته می شوند. این ابزارها شامل انواع مختلفی از ابزارهای برشی هستند که هر کدام به منظور خاصی طراحی و تولید شده اند. برخی از مهم ترین این ابزارها عبارتند از:

اینسرها (Inserts): این ابزارها به دلیل قابلیت تعویض آسان و هزینه مؤثر، در صنعت تراشکاری محبوبیت بالایی دارند. اینسرها معمولاً از مواد سختی مانند کاربید یا سرامیک ساخته می شوند که توانایی براده برداری از فلزات مختلف را دارند.

میکرومترها (Micrometers): این ابزارهای اندازه گیری دقیق، برای کنترل ابعاد قطعات تراش خورده ضروری هستند. دقت بالای میکرومترها به مهندسان این امکان را می دهد که اندازه های بسیار ریز را اندازه گیری کنند.

کولیس ها (Calipers): کولیس ها ابزارهای چندمنظوره ای هستند که برای اندازه گیری داخلی، خارجی و عمق قطعات استفاده می شوند و به دقت تراشکاری کمک می کنند.

هر یک از این ابزارها ویژگی های خاص خود را دارند و بسته به نیاز پروژه، باید به درستی انتخاب شوند تا بهترین نتیجه حاصل گردد.

نحوه انتخاب ابزارهای مناسب برای هر پروژه

انتخاب ابزارهای مناسب برای پروژه های تراشکاری به شناخت دقیق نیازها و مشخصات آن پروژه بستگی دارد. به عنوان مثال، در پروژه هایی که دقت بالایی مورد نیاز است، انتخاب ابزارهای اندازه گیری دقیق مانند میکرومتر و کولیس اهمیت ویژه ای دارد. در اینجا چند نکته کلیدی برای انتخاب ابزارها ارائه می شود:

تحلیل ماده کار: نوع ماده ای که قرار است بر روی آن کار شود، تأثیر زیادی بر انتخاب ابزار دارد. برای مواد سخت تر، استفاده از اینسرهای با سختی بالا الزامی است.

بررسی فرآیند براده برداری: نوع و روش براده برداری مورد استفاده نیز در انتخاب ابزار مؤثر است. ابزارهای خاصی برای فرآیندهای مختلف، مانند تراشکاری دوار یا فرزکاری، وجود دارند.

دقت مورد نیاز: در پروژه هایی که نیاز به دقت بالا دارند، انتخاب ابزارهای با دقت اندازه گیری بسیار بالا حیاتی است.

آشنایی با انواع ابزارهای قالب سازی و فرزکاری نیز به بهینه سازی خط تولید و کاهش زمان تحویل کمک می کند. انتخاب صحیح ابزارهای برشی و تراشکاری نه تنها کیفیت نهایی قطعات را تحت تأثیر قرار می دهد، بلکه به افزایش کارایی و کاهش هزینه های تولید نیز کمک می کند.

استانداردهای ایمنی در تراشکاری CNC

رعایت استانداردهای ایمنی در فرآیند تراشکاری CNC اهمیت فراوانی دارد. این استانداردها نه تنها به حفظ سلامت اپراتورها کمک می کند، بلکه بر بهره وری و کیفیت کار نیز تأثیر مثبت می گذارد. با رعایت اصول ایمنی، می توان از بروز حوادث ناگوار جلوگیری کرده و شرایط کاری ایمن تری را فراهم کرد. در واقع، یک محیط کار ایمن می تواند به کاهش هزینه های ناشی از حوادث و افزایش رضایت مشتریان منجر شود.

استفاده از وسایل حفاظت فردی (PPE) یکی از مراحل کلیدی در رعایت ایمنی است. این وسایل شامل کلاه، عینک ایمنی، دستکش و لباس های محافظ است که می توانند از آسیب دیدن اپراتورها در برابر خطرات احتمالی جلوگیری کنند. همچنین، بررسی دقیق دستگاه و ابزارها قبل از شروع کار از دیگر مواردی است که باید به آن توجه شود تا از بروز مشکلات پیشگیرانه و آسیب های فیزیکی جلوگیری شود.

نکات ایمنی مهم در هنگام کار با ماشین های CNC

کار با ماشین های CNC نیازمند توجه به نکات ایمنی متعددی است که می تواند به بهبود شرایط کار و امنیت اپراتورها کمک کند. از جمله این نکات می توان به موارد زیر اشاره کرد:

آموزش مداوم اپراتورها: برگزاری دوره های آموزشی برای اپراتورها و کارکنان می تواند آگاهی آنان را نسبت به خطرات موجود و روش های ایمنی افزایش دهد. این آموزش ها شامل شناسایی خطرات و نحوه استفاده صحیح از ماشین آلات می شود.

ایجاد چک لیست های جامع: پیش از شروع کار، بررسی وضعیت دستگاه ها و ابزارها از طریق چک لیست های مشخص، به جلوگیری از حوادث کمک می کند. این چک لیست ها باید شامل تمامی موارد ایمنی، از تجهیزات گرفته تا محیط کار باشند.

استفاده از حفاظ های مناسب: نصب حفاظ های مناسب برای محورهای حامل ابزار و مواد خنک کننده از بروز حوادث جلوگیری می کند. این حفاظ ها علاوه بر ایجاد امنیت، می توانند عمر مفید تجهیزات را نیز افزایش دهند.

اطمینان از ایمنی محیط کار: بررسی محیط کار و اطمینان از عدم وجود موانع و خطرات احتمالی، یکی دیگر از نکات حائز اهمیت است. این بررسی باید به طور منظم انجام شود تا از ایجاد خطرات ناخواسته جلوگیری شود.

سرمایه گذاری در فرهنگ ایمنی و توجه به جزئیات می تواند به بهبود شرایط کار، کاهش هزینه های ناشی از حوادث و افزایش رضایت مشتریان کمک کند. این رویکرد نه تنها موجب بهبود ایمنی می شود، بلکه به افزایش کیفیت تولید و بهره وری نیز منجر خواهد شد.

نرم افزارهای مورد استفاده در تراشکاری CNC

نرم افزارهای CAD (طراحی به کمک کامپیوتر) و CAM (تولید به کمک کامپیوتر) از ابزارهای اساسی در صنعت ماشین کاری CNC به شمار می روند. این نرم افزارها به مهندسان و طراحان این امکان را می دهند که طراحی های پیچیده و دقیقی از قطعات را به راحتی ایجاد کرده و آن ها را به مراحل تولید انتقال دهند.

نقش نرم افزارهای CAD در طراحی قطعات

نقش نرم افزارهای CAD در فرآیند طراحی قطعات بسیار حیاتی و کلیدی است. این نرم افزارها با استفاده از ابزارهای پیشرفته ای که ارائه می دهند، به طراحان اجازه می دهند تا قطعات را با دقت و سرعت بیشتری طراحی کنند. از ویژگی های بارز این نرم افزارها می توان به موارد زیر اشاره کرد:

– **شبیه سازی دقیق**: طراحان می توانند رفتار قطعات را در شرایط مختلف شبیه سازی کنند و از این طریق مشکلات بالقوه را پیش بینی نمایند.

– **افزایش بهره وری**: با استفاده از نرم افزارهای CAD، زمان طراحی کاهش یافته و کیفیت نهایی قطعات افزایش می یابد.

– **معیارهای استاندارد**: برنامه هایی مانند AUTOCAD و CATIA به عنوان ابزارهای استاندارد در صنایع مختلف، به ویژه در صنعت خودرو، شناخته شده اند.

چگونگی تبدیل طراحی ها به کدهای G

پس از اتمام مرحله طراحی، تبدیل طراحی ها به کدهای G (G-code) یکی از مراحل کلیدی در تولید قطعات CNC است. این فرآیند به کمک نرم افزارهای CAM انجام می گیرد که طراحی های ایجاد شده در نرم افزارهای CAD را وارد کرده و استراتژی های مختلف ماشین کاری را پیاده سازی می کنند. مراحل این فرآیند به شرح زیر است:

- **وارد کردن طراحی**: طراحی های نهایی از نرم افزار CAD به نرم افزار CAM منتقل می شوند.

- **انتخاب استراتژی ماشین کاری**: در این مرحله، طراحان باید استراتژی های مناسب برای ماشین کاری را بر اساس نوع قطعه و مواد اولیه انتخاب کنند.

- **تولید کدهای G**: با استفاده از پست پروسسورها، نرم افزار CAM کدهای G نهایی را تولید می کند. این کدها شامل دستورات دقیق برای ماشین CNC هستند که به آن اجازه می دهند عملیات ماشین کاری را با دقت بالا انجام دهد.